Un importante impianto di estrusione dell’alluminio installato a Los Angeles ha recentemente richiesto un intervento di ottimizzazione tecnologica, con l’obiettivo di migliorare le operazioni di prelievo campioni, ridurre i tempi morti e aumentare le prestazioni complessive della linea.

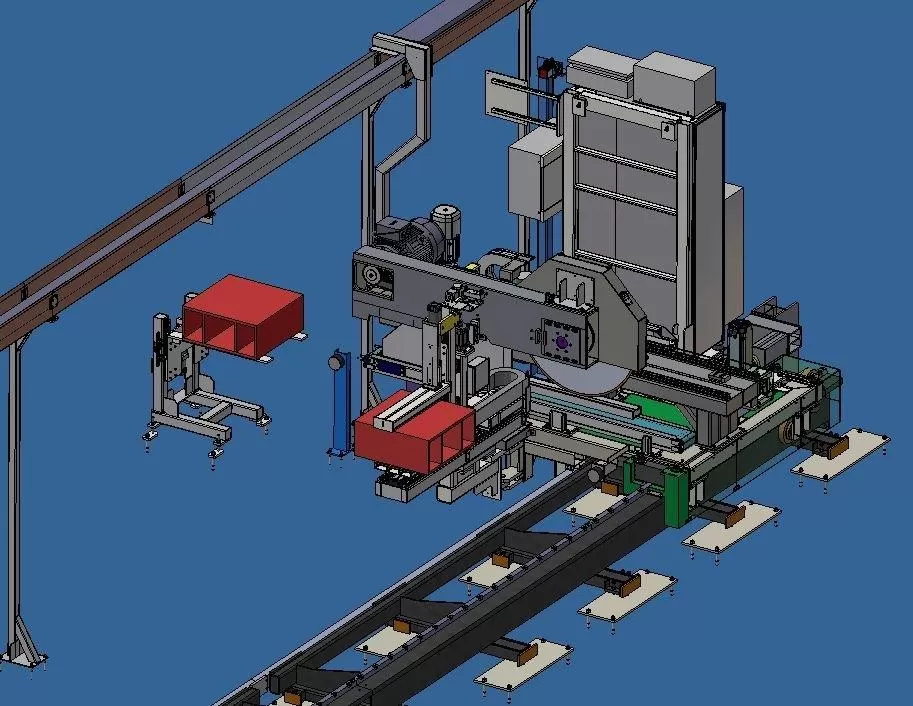

L’impianto, avviato da HS Automation nel 2020, era già dotato di una sega a caldo mobile per il taglio al volo e da fermo. La necessità del cliente era integrare una seconda sega campioni mobile, specificamente dedicata al prelievo durante il taglio al volo, senza compromettere gli spazi già limitati e mantenendo l’efficienza del ciclo produttivo.

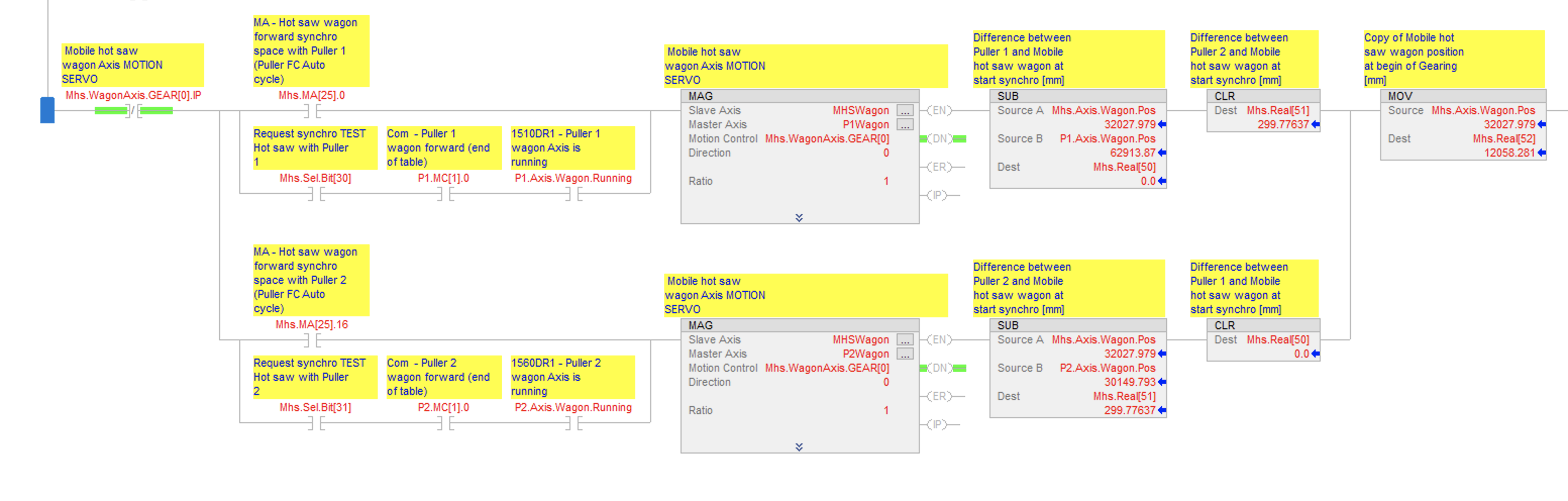

La soluzione ha richiesto un approccio avanzato di sincronizzazione, con il controllo simultaneo di quattro assi: due puller e due seghe a caldo. Per garantire movimenti fluidi e privi di sollecitazioni meccaniche critiche, è stata utilizzata la CPU Rockwell 1756-L82ES con gestione motion nativa, in abbinamento al sistema Kinetix.

Dal punto di vista meccanico, è stato necessario intervenire allungando la sezione dei rulli di taglio. Questo ha consentito di incrementare la velocità di estrusione massima da 45 m/min a 55 m/min, con un impatto diretto sulla produttività.

Sono stati inoltre resi indipendenti tutti i rulli di taglio, attraverso l’aggiunta di elettrovalvole pneumatiche, per aumentare la flessibilità nelle posizioni di taglio. L’intervento è stato completato con l’installazione di un ventilatore supplementare per il raffreddamento, a supporto delle nuove condizioni operative.

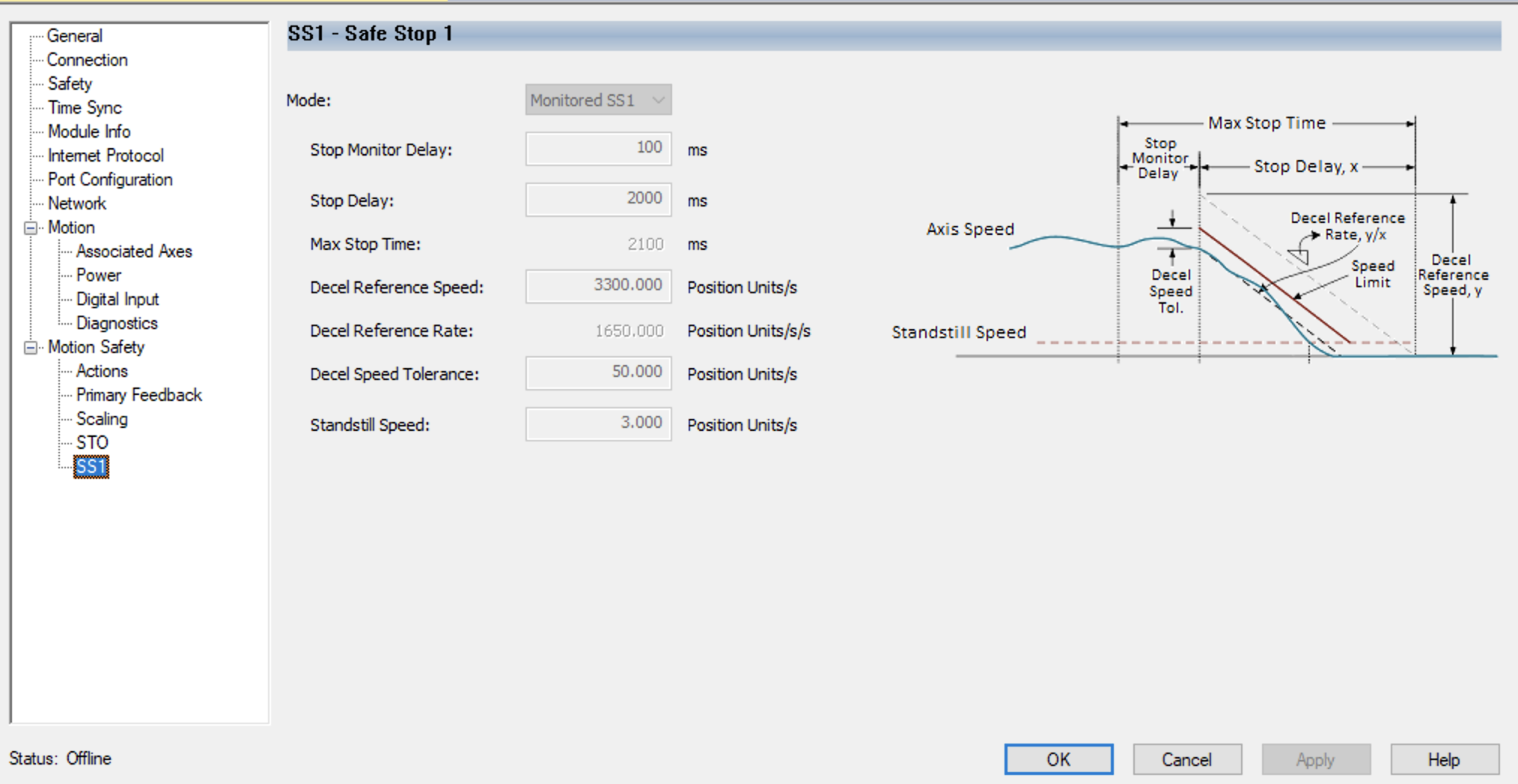

Infine, è stato eseguito un adeguamento completo dei sistemi di sicurezza, in linea con le normative internazionali e con la filosofia “Safety First” che guida ogni intervento firmato HS Automation.

Un progetto che testimonia la nostra capacità di intervenire su impianti complessi già esistenti, portando soluzioni ad alto valore tecnologico, rapide da implementare e perfettamente integrate nel contesto produttivo.